Manutenção corretiva (conforme a Norma NBR 5462) é manutenção realizada após a falha ou pane do componente, para colocá-lo em funcionamento novamente. É considerada o tipo de manutenção mais cara para a empresa, leva mais tempo e causa prejuízos na produção.

Durante as rotinas de manutenção é fundamental supervisionar os equipamentos para evitar que sua empresa pare ou perca produtividade.

Apesar disso, muitas empresas ainda optam por agir somente após a falha do componente. Por várias razões.

Contudo, vale a pena deixar para agir só depois que o equipamento parou?

Nesse sentido, visando responder esta e outras dúvidas, elaboramos este GUIA COMPLETO. Entre outras coisas, apresentaremos as vantagens e desvantagens da manutenção não programada.

Assim, você poderá decidir se realmente a melhor opção é deixar para trocar os componentes de sua máquina somente quando eles quebrarem.

Acompanhe nosso artigo e veja o bônus especial que nossos especialistas prepararam para você!

O que você verá nesse artigo:

- Qual é o objetivo da Manutenção Corretiva?

- Tipos de manutenção corretiva e exemplos

- Vantagens e desvantagens

- Quando realizar a Manutenção Corretiva?

- Quais os custos

- O que fazer para evitar manutenções emergenciais

- Bônus: Por que os equipamentos falham?

Manutenção Corretiva definição?

Manutenção Corretiva pode ser definida como o reparo de um equipamento após alguma inconsistência ou falha total. Ou seja, visa corrigir os problemas que podem prejudicar o desempenho das máquinas. Por exmplo: falhas nos maquinários, acidentes, quedas, quebras, erros na operação, entre outros fatores.

Qual o objetivo da Manutenção Corretiva?

O ojetivo principal da Manutenção Corretiva é devolver o pleno funcionamento do equipamento. Ou seja, voltar a produzir. Por isso, ela deve ser realizada de forma rápida e eficaz, seja reparando ou substituindo uma peça, para que a empresa retome as atividades e volte a produzir o quanto antes.

Contudo, para isso, não basta saber apenas o conceito e objetivo de uma manutenção emergencial.

Você precisará entender o tipo de falha e sua relação com manutenção corretiva. Para isso, mostraremos a Curva PF.

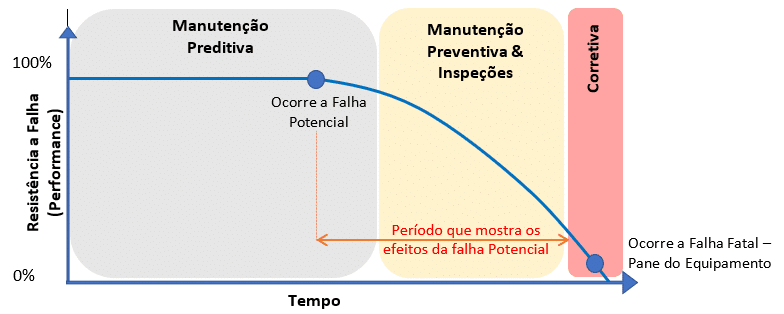

Curva PF é uma ferramenta analítica essencial para um plano de manutenção baseado em confiabilidade. É um gráfico que mostra a relação entre a performance de um equipamento e o tempo que ele opera.

Esta curva apresenta dois pontos de falha:

Ponto de Falha Potencial

Significa que a partir deste ponto o sistema começou a ter a sua performance afetada. Indica um transtorno inicial na máquina. Ou seja, algo que já afeta a produtividade. Algumas indicações dão sinais de falha potencial como, por exemplo:

- vazamentos,

- excesso de vibração,

- aumento de ruído,

- aumento de pressão e

- elevação da temperatura de trabalho.

Neste ponto, as causas são diversas. Cabe aqui adotar práticas de análises preditivas para identificar a origem.

Muitas vezes, a solução é mais simples e menos custosa para a empresa. Pode ter somente a necessidade de trocar um rolamento ou talvez apenas lubrificá-lo, por exemplo.

Ponto de Falha Funcional

Quando o sistema fica parado porque algum componente da máquina não está operando como deveria. Em outras palavras, passou pelo ponto de Falha Potencial e, sem uma manutenção preventiva, parou de funcionar.

Aqui não há outra opção que não seja trocar ou reparar o componente o quanto antes. Assim, o equipamento pode retomar as atividades produtivas.

As causas de uma falha funcional quase sempre podem ser previstas. Salvo quando ocorre um acidente.

Em sistemas rotativos os exemplos geralmente são de problema de vida útil do componente e vazamentos de lubrificantes.

Por que saber sobre Curva PF?

Em suma, o intervalo da curva determina o tempo entre a falha potencial e falha funcional.

Quanto maior o período para identificar e sanar a falha, maior será o impacto no cálculo do custo para reparo.

Sendo assim, saber os motivos que levam a falha de um sistema, determina o momento de agir.

Existem diversos tipos de manutenções e entre elas estão: manutenção corretiva, a manutenção preditiva, manutenção preventiva e a produtiva total. Esta última é também conhecida como manutenção TPM.

Tipos de Manutenção Corretiva

Para deixar claro, separamos os tipos de Manutenção Corretiva em dois tópicos. Assim, fica mais fácil conhecer as características de cada modalidade.

Manutenção Corretiva Não Planejada

Ocorre de maneira randomizada e inesperada. Ou seja, não há nenhum tipo de supervisão sobre o equipamento.

Também é conhecida como Manutenção Não Programada, ou ainda Manutenção Emergencial.

Neste caso, é comum que o equipamento apresente falhas graves e deixe de funcionar. E em geral, esses aspectos afetam diretamente a produção da empresa.

Portanto, eles precisam ser tratados rápidos. Assim, é preciso realizar um reparo ainda mais custoso do que se houvesse um plano de manutenção preditivo.

Manutenção Corretiva Planejada

Também conhecida como Manutenção Corretiva Programada, este modelo de Manutenção Corretiva é um pouco menos custoso do que a Manutenção Emergencial.

Pois, diferentemente dela, essa manutenção baseia-se na identificação prévia de um problema. Ou seja, a partir de um acompanhamento das máquinas.

Por isso, essa manutenção também pode ser chamada de previsível, ou ainda, de pré-determinada.

Os danos ainda afetam a produção, mas são menores.

Exemplos de Manutenção Corretiva

Após conhecer os tipos de Manutenção Corretiva, veja abaixo alguns exemplos de manutenção não programada:

- Reparo em tubulações com vazamento,

- Troca de peças quebradas,

- Conserto de trincas na estrutura,

- Reativar sistemas em curto;

- Troca de componentes eletrônicos queimados,

- Substituir transformador,

- Eliminar trepidações e vibrações,

- entre outros.

Vantagens e desvantagens da Manutenção Corretiva

Ao pensar nos ativos da empresa é natural considerá-los como um meio para se obter lucro. Pois, de fato, há ativos que são extremamente significativos para a produção.

Por isso, é necessário ter uma resposta rápida e assertiva para não comprometer a produtividade da empresa.

3 respostas

Greetings! Very helpful advice in this particular post! It is the little changes that make the most significant changes. Thanks for sharing!

This is the perfect blog for everyone who hopes to understand this topic. You understand so much its almost hard to argue with you (not that I actually would want toÖHaHa). You definitely put a new spin on a topic which has been written about for years. Excellent stuff, just excellent!

Everything is very open with a very clear clarification of the issues. It was really informative. Your website is very useful. Many thanks for sharing!